智能制造

介紹

为何选择泓格

- 泓格科技的产品齐全度凌驾于同业之上,可谓是数据撷取的专家,同时有着丰富的行业、产业现场经验,可提供最专业的咨询服务予客户。

- 泓格科技亦专营运动控制相关的产品,提供给设备制造业与自动化产业链。

应用

机台预防保养的目的主要为降低维护成本, 增加产品可靠度。最简易达成的方式有二:

1. 测量每台机台设备的能秏并作成记录,同时与同时间的产量相比,找出适切的数据来作为比较基础,作为改善措拖的目标.

2.测量每台机台设备关键组件如马达, 加热机, 轴承, 阀, 帮浦等机具的温度是否有增加, 电流有没有变化, 振动频率如何,一旦发生可疑异常,能适时预警,提早预防保养,避免停机风险.

钢铁厂制程设备振动监测与预知保养

泓格的设备振动监测与预知保养解决方案使用 AR 系列加速规数据纪录器记录、计算器台振动数值和设定振动特征门坎值。VPD 系列 HMI 透过 Modbus TCP 通讯协议读回数据,并进行实时显示,接着以 Modbus TCP 通讯协议将数据透过 ET-7000 系列 I/O 模块回传给客户现有的PLC。当 VPD 系列 HMI 判断振动异常时,会透过 ET-7000 系列 I/O 模块触发 ALM 系列语音告警装置,藉此及早进行机台的预兆诊断和预防保养,降低后续突发性故障发生的机率。

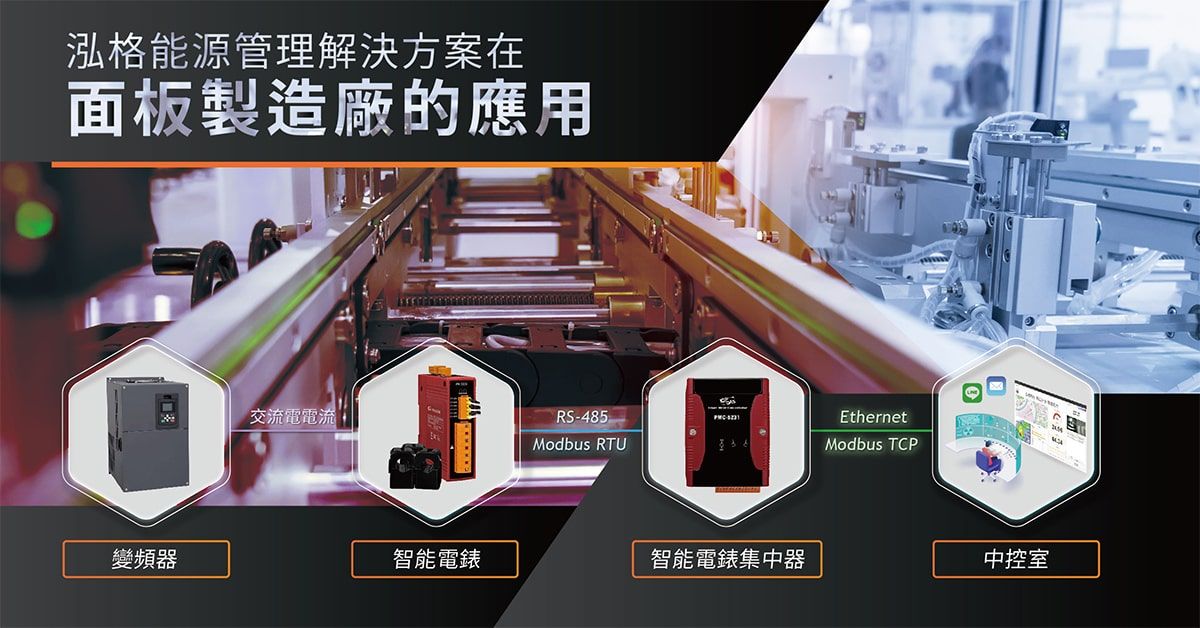

泓格能源管理解决方案在面板制造厂的应用

使用泓格的PM-3000系列智能电表,将变频器的交流电电流数据透过Modbus RTU通讯协议传送至PMC系列电表集中器,再透过以太网络,轻松将数据以Modbus TCP通讯协议传回中控中心,进行电力管理并达预知保养的目的。

能源监控+预知保养 2 in 1─泰国棕榈油制造厂智能制造解决方案

为协助客户搜集榨油机的马达能源消耗数据,泓格通过Modbus RTU协议将三相智能电表 (PM-3133-360P)与电表集中器(PMC-5231)嫁接,以便读取智能电表所量测的马达电力信息,进行电力数据的储存并透过Modbus TCP协议传送到后端的SCADA 软件,方便进行用电数据的整合,同时借由解析的电力信息进行有效率的机台维护保养排程,达到预知保养目的。

泓格电流测量解决方案在UV曝光机设备监测的应用

使用泓格DNM-831I-100V-50A电压/电流衰减器、M-7017RMS-G 8通道True RMS输入模组以及PMC-5231电錶集中器,测量UV曝光机的电力数据,提供现场人员作为机台预知保养的参考指标。

可追溯系统是保护食品安全的重要关键,其中食品业与饮料制造商最是需要此一系统来维护其食品安全的质量。此外,可追溯系统在动物饲养、动物屠宰及食品加工过程中也扮演着极为重要的角色。AVEVA Edge 提供了符合 FDA 21 CFR Part 11标准的工具, 例如:

- 电子纪录 (事件纪录、警告、报告)

- 电子签核 (安全系统)

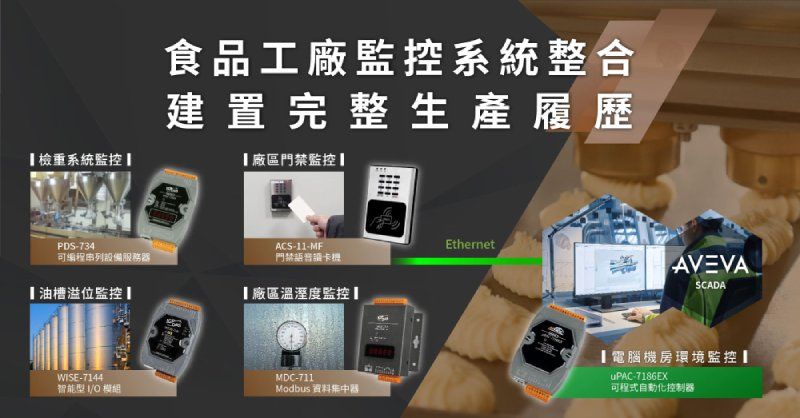

食品工厂监控系统整合 建置完整生产履历

泓格科技为食品工厂整合实时监控系统,包括: 粉体检重监控系统、油槽溢位监控系统、厂区温湿度监控系统,以及计算机机房设备与环境监控系统,达到远程集中管理与生产履历建置目的。AVEVA Edge SCADA 系统透过以太网络读回各项数据,包括 PDS 系列可编程串口设备服务器搜集的检重系统 PLC 数据、ACS 系列门禁卡片阅读机的厂区人员进出信息、WISE 系列智能型 I/O 模块撷取的油槽溢位信息……

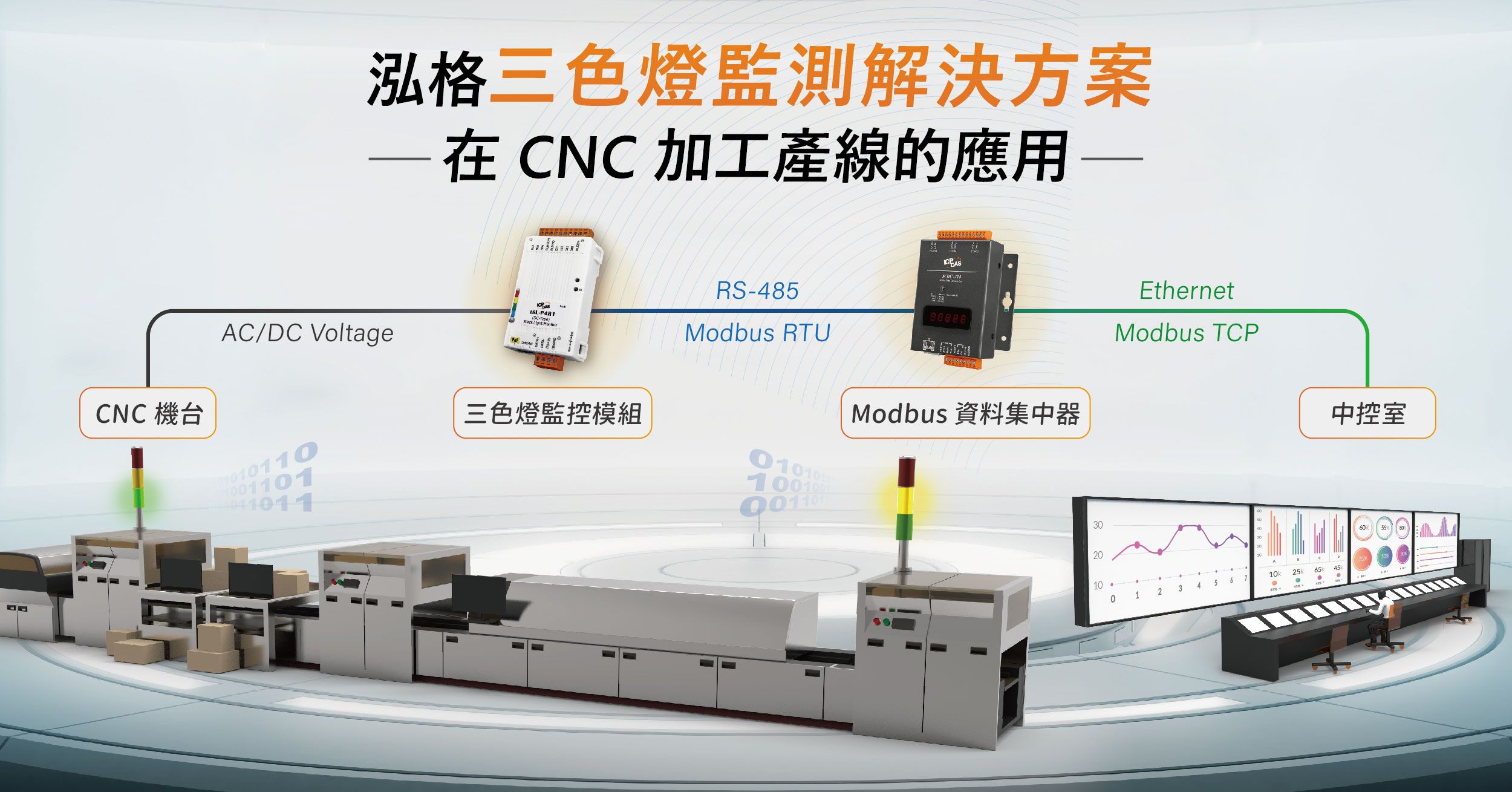

泓格三色灯监测解决方案在 CNC 加工产线的应用

客户使用泓格的tSL系列三色灯监控模块,实时监测 CNC 机台上三色灯的灯号状态,透过Modbus RTU通讯协议将数据传至MDC系列数据集中器,再透过Modbus TCP通讯协议轻松将数据传回中控中心,以集中管理机台生产状况及提升稼动率,透过对机台运作状况的精准控管,协助工厂进行数字转型,达到节能减碳的目的,进而落实 ESG 的准则。

传统工厂要建构工业4.0的第一步,建议可以从整体设备效率(OEE)入门以达到提高生产效率和降低成本的目的。OEE是个综合指标,由稼动率 (Availability) , 产能效率 (Performance Efficiency), 和良率(Quality Rate)来表现整体设备效率。OEE=A*P*Q

例如在生产机台上监控机台三色灯运作状况取得稼动率; 安装传感器取得生产数量, 马达转速; 机台用电量; 机台温度参数等作为产能与良率的依据。

机台启动与否, 依据哪个配方表生产什么产品, 则须依据MES的配方表和ERP工单, 而机台配方最重要的是温控器的温度设定, 为避免配方参数因人为设定错误, 现场端需要有自动回报的机制, 使配方表与机台使用连动, 方便管理者进一步追踪与管理。

整体设备效率可帮助工厂了解机台的使用与管理程度, 管理者可掌握实时信息,提升产品质量并确保设备的可靠性, 逐步改善管理流程, 让生产线可以达到最大效率, 以利管理者制定最佳生产决策, 也可为日后执行生产履历建立基础系统。

.jpg)